Κατευθυντήριες γραμμές για τη χρήση μολύβδου και χωρίς μόλυβδο συγκόλλησης

Στο περίπλοκο τοπίο της σύγχρονης ηλεκτρονικής κατασκευής, η επιλογή της τεχνολογίας συγκόλλησης και της συγκόλλησης δεν είναι απλώς μια τεχνική.Είναι μια απόφαση που επηρεάζει βαθιά την απόδοση των προϊόντων, την αξιοπιστία και την προσαρμοστικότητα του περιβάλλοντος.Κεντρικό σε αυτό είναι το συγκολλητικό - το μέσο πυρήνα που συγχωνεύει τα ηλεκτρονικά εξαρτήματα σε πίνακες κυκλωμάτων.Οι φυσικές ιδιότητες, η χημική σύνθεση και η περιβαλλοντική συμβατότητα της συγκόλλησης διαδραματίζουν καθοριστικό ρόλο στον προσδιορισμό της ποιότητας και της ζωής των ηλεκτρονικών συσκευών.

Βυθίζοντας τις αποχρώσεις των στρατιωτικών του πίνακα κυκλωμάτων, το άρθρο αυτό υπογραμμίζει τις αντιθέσεις και τις πρακτικές συνέπειες των παραλλαγών χωρίς μόλυβδο και χωρίς μόλυβδο.Θα ταξιδέψουμε από τη μικροσκοπική ανάλυση της σύνθεσης συγκόλλησης με τις ευρύτερες πτυχές των διαδικασιών παραγωγής και των περιβαλλοντικών επιπτώσεων, ζωγραφίζοντας μια ολοκληρωμένη εικόνα της εξέλιξης της τεχνολογίας συγκόλλησης και των μελλοντικών τάσεων.

1. Η έννοια της συγκόλλησης του πίνακα κυκλώματος

2. Τύποι συγκόλλησης πλακέτας κυκλώματος και οι εφαρμογές τους

3. Επιλογές συγκόλλησης πλακέτας κυκλώματος: συγκόλληση μολύβδου έναντι συγκόλλησης χωρίς μόλυβδο

4. Σε βάθος συγκριτική ανάλυση των μολύβδου και χωρίς μόλυβδο στρατιώτες

5. Επιλογή συγκόλλησης που περιλαμβάνει ανθρώπινη υγεία και περιβάλλον

6. Πρακτική εφαρμογή: συγκόλληση μολύβδου έναντι συγκόλλησης χωρίς μόλυβδο

7. Ο αντίκτυπος της συγκόλλησης μολύβδου και χωρίς μόλυβδο σε διαφορετικούς τύπους συγκόλλησης

8. Προφυλάξεις ασφαλείας

9. Συμπέρασμα

1. Η έννοια της συγκόλλησης του πίνακα κυκλώματος

Η συγκόλληση δεν είναι απλό κράμα μετάλλου.Είναι ένα κρίσιμο μέσο στην ηλεκτρονική κατασκευή, τα συστατικά δέσμευσης σε πίνακες.Συνήθως περιλαμβάνει κασσίτερο, μόλυβδο, χαλκό, ασήμι και άλλα στοιχεία σε συγκεκριμένες αναλογίες, τα χαμηλά σημεία τήξης του συγκόλλησης διευκολύνουν την εύκολη τήξη και την επαναπροσδιορισμό, εξασφαλίζοντας καλή ηλεκτρική αγωγιμότητα και μηχανική σταθερότητα.

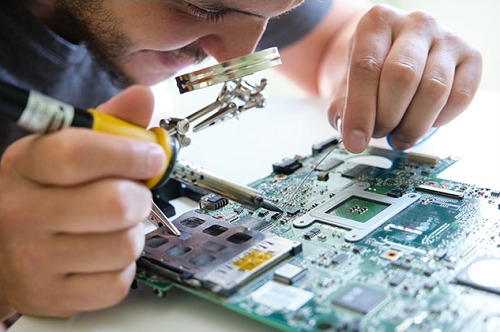

Στις κατασκευές τυπωμένων κυκλωμάτων (PCBs), η κυριαρχία στη συγκόλληση είναι συχνά συνώνυμη με την ποιότητα του προϊόντος.Η διαδικασία συγκόλλησης, περίπλοκη και απαιτητική, περιλαμβάνει τη θέρμανση ενός κράματος συγκόλλησης πέρα από το σημείο τήξης και την εφαρμογή του ακριβώς μεταξύ των ακίδων ή των αγωγών του ηλεκτρονικού συστατικού και των ιχνών χαλκού του PCB.Αυτή η διαδικασία απαιτεί όχι μόνο τον ακριβή έλεγχο της θερμοκρασίας για να αποφευχθεί η βλάβη του κυκλώματος λόγω υπερθέρμανσης, αλλά και η προσεκτική ισορροπία του χρόνου και του όγκου συγκόλλησης για την επίτευξη ισχυρών μηχανικών και ηλεκτρικών συνδέσεων.

Κατά την ψύξη, η συγκόλληση κρυσταλλώνεται σε αυτό που είναι γνωστό ως συγκόλληση.Αυτοί οι σύνδεσμοι μπορούν να επεκτείνουν τη διάρκεια ζωής του εξοπλισμού και πρέπει να έχουν επαρκή μηχανική αντοχή και μακροχρόνια ηλεκτρική αγωγιμότητα.Οι αρθρώσεις υψηλής ποιότητας χαρακτηρίζονται από μια ομαλή επιφάνεια, την απουσία φυσαλίδων ή ρωγμών, τη σωστή γωνία διαβροχής και την ανθεκτική επαφή μετάλλων με τα μαξιλάρια και τους αγωγούς.Η σύνθεση της συγκόλλησης, η τεχνική συγκόλλησης και η διαδικασία ψύξης είναι όλα ζωτικής σημασίας για την ακεραιότητα αυτών των αρθρώσεων.

Οι περιβαλλοντικές εκτιμήσεις και οι ανησυχίες για την υγεία έχουν ωθήσει τη μετατόπιση σε στρατιώτες χωρίς μόλυβδο.Ενώ η παραδοσιακή συγκόλληση συχνά περιλαμβάνει μολύβδου, η τάση στη σύγχρονη ηλεκτρονική παραγωγή κλίνει όλο και περισσότερο προς τις εναλλακτικές λύσεις χωρίς μόλυβδο.Αυτά τα υποκατάστατα, κυρίως με βάση το κασσίτερο και συμπληρώνονται με ασήμι, χαλκό ή άλλα μέταλλα, αντικατοπτρίζουν τα σημεία τήξης και τις ιδιότητες των παραδοσιακών στρατιωτών ενώ ευθυγραμμίζονται με περιβαλλοντικά πρότυπα.

Οι συνέπειες της επιλογής συγκόλλησης και των τεχνικών συγκόλλησης σχετικά με τη συνολική ποιότητα και την αξιοπιστία της ηλεκτρονικής κατασκευής είναι βαθιά.Καθώς οι απαιτήσεις για επιδόσεις, αξιοπιστία και περιβαλλοντική διαχείριση κλιμακώνονται στη βιομηχανία ηλεκτρονικών ειδών, και οι καινοτομίες στην τεχνολογία συγκόλλησης και στις διαδικασίες συγκόλλησης.

2. Τύποι συγκόλλησης πλακέτας κυκλώματος και οι εφαρμογές τους

Στον πολύπλευρο κόσμο της κατασκευής ηλεκτρονικών ειδών, υπάρχει μυριάδα τύπων συγκόλλησης, με το καθένα να διαθέτει το δικό του σύνολο μοναδικών εφαρμογών και χαρακτηριστικών.Ο πυρήνας μεταξύ αυτών είναι η συγκόλληση καλωδίων και η πάστα συγκόλλησης, τα οποία χρησιμοποιούνται ευρέως σε διαφορετικά περιβάλλοντα και μεθόδους συγκόλλησης.

Το καλώδιο συγκόλλησης, ένα λεπτό σύρμα κράματος, χρησιμοποιείται εκτενώς σε χειροκίνητη συγκόλληση.Συνήθως ένα μείγμα κασσίτερου και μολύβδου, είναι διαθέσιμο και σε παραλλαγές χωρίς μόλυβδο.Η διάμετρος του ποικίλλει, επιτρέποντας την επιλογή με βάση την λεπτότητα του αντικειμένου συγκόλλησης.Λειτουργεί παράλληλα με ένα συγκολλητικό σίδηρο, έμπειρος σε ακριβώς σύνδεση ηλεκτρονικών εξαρτημάτων με το PCB.Ειδικά ευνοείται στην παραγωγή πρωτοτύπων, επισκευής ή μικρής κλίμακας, η ευελιξία της λάμπει σε διάφορες απαιτήσεις συγκόλλησης.

Στη συνέχεια, υπάρχει πάστα συγκόλλησης - μια παρασκευή μικροσκοπικών σωματιδίων συγκόλλησης και ροής.Παίρνει το επίκεντρο της τεχνολογίας επιφανειακών βουνών (SMT), προσαρμοσμένη για αυτοματοποιημένη παραγωγή μεγάλης κλίμακας.Στο SMT, αυτή η πάστα εφαρμόζεται σχολαστικά σε ακριβείς περιοχές PCB χρησιμοποιώντας στένσιλς ή διανομείς.Τα ηλεκτρονικά εξαρτήματα τοποθετούνται στην κορυφή αυτών των επικαλυμμένων με πάστα.Στη συνέχεια, το διοικητικό συμβούλιο εισέρχεται σε φούρνο αναδίπλωσης.Μια ακολουθία θέρμανσης ακολουθεί, λιώνει τα μικροσκοπικά σωματίδια συγκόλλησης για να δημιουργήσει ισχυρούς ηλεκτρικούς δεσμούς.

Η σύνθεση και η ποιότητα της πάστα συγκόλλησης είναι υψίστης σημασίας στο SMT.Η ιδανική πάστα συγκόλλησης θα πρέπει να παρουσιάζει εξαιρετική εκτύπωση, επαρκή κόλλα για την εξασφάλιση εξαρτημάτων, ανώτερη διαβροχή για ισχυρό σχηματισμό άρθρωσης και ισχυρή αντοχή στην οξείδωση για να αποτρέψει την υποβάθμιση της άρθρωσης.Η διατύπωσή του πρέπει επίσης να εξετάσει τη θερμική ποδηλασία και τη συμβατότητα της διαδικασίας συγκόλλησης με τα PCB και τα συστατικά υλικά.

Έτσι, το καλώδιο συγκόλλησης και η πάστα συγκόλλησης στέκονται ως οι δύο πυλώνες στους τύπους συγκόλλησης ηλεκτρονικών παραγωγής.Η επιλογή μεταξύ αυτών εξαρτάται όχι μόνο στο επίπεδο αυτοματισμού της διαδικασίας και στην απόδοση αλλά και στο κόστος, τον έλεγχο ποιότητας και τις περιβαλλοντικές εκτιμήσεις.Καθώς οι απαιτήσεις για ακρίβεια και αξιοπιστία στη βιομηχανία ηλεκτρονικών ειδών αυξάνονται, το ίδιο συμβαίνει και με την προσπάθεια καινοτομίας και βελτίωσης στις τεχνολογίες συγκόλλησης.

3. Επιλογές συγκόλλησης πλακέτας κυκλώματος: συγκόλληση μολύβδου έναντι συγκόλλησης χωρίς μόλυβδο

Στην πρακτική εφαρμογή της συγκόλλησης του πίνακα κυκλωμάτων, η απόφαση μεταξύ συγκόλλησης μολύβδου και συγκόλλησης χωρίς μόλυβδο εξαρτάται από την ισορροπία μεταξύ τεχνικής αντοχής και περιβαλλοντικών εκτιμήσεων.Κάθε τύπος συγκόλλησης έχει τις φυσικές του ιδιότητες, τις συγκεκριμένες εφαρμογές και τις περιβαλλοντικές επιδράσεις.

Η συγκόλληση μολύβδου, συνήθως ένα μείγμα κασσίτερου (SN) και μολύβδου (PB) σε αναλογίες όπως το κοινό κράμα SN63PB37 με σημείο τήξης 183 ° C, προσφέρει ορισμένα πλεονεκτήματα.Το χαμηλότερο σημείο τήξης του επιτρέπει τη συγκόλληση σε μειωμένες θερμοκρασίες, ελαχιστοποιώντας τη θερμική τάση στις σανίδες κυκλωμάτων και τα ευαίσθητα ηλεκτρονικά εξαρτήματα.Αυτή η μείωση του θερμικού στρες μειώνει την πιθανότητα διαχωρισμού κάμψης φύλλων και διαχωρισμού στρώσεων, ενισχύοντας έτσι τη συνολική αξιοπιστία των ηλεκτρονικών συσκευών.Επιπλέον, οι ανώτερες ιδιότητες διαβροχής του Lead Solder αποδίδουν ομαλότερες, φωτεινότερες αρθρώσεις συγκόλλησης, απλοποιώντας τις εργασίες επιθεώρησης και επισκευής.

Ωστόσο, το τοπίο μετατοπίζεται κατά την εξέταση των διεθνών κανονισμών, όπως η οδηγία για τα απόβλητα ηλεκτρικού και ηλεκτρονικού εξοπλισμού (WEEE) και ο περιορισμός της οδηγίας επικίνδυνων ουσιών (ROHS).Αυτά έχουν περιορίσει ή απαγορεύσει τη χρήση μολύβδου σε συγκεκριμένα σενάρια, αναφέροντας την τοξικότητά του και τους μακροπρόθεσμους περιβαλλοντικούς κινδύνους.Κατά συνέπεια, η βιομηχανία περιστρέφεται προς τη συγκόλληση χωρίς μόλυβδο.Που περιλαμβάνει κυρίως κασσίτερο (SN), χαλκό (Cu), ασήμι (AG), νικέλιο (NI) και ψευδάργυρο (Zn), κράματα κασσίτερου όπως SN99.3CU0.7 είναι επικρατέστερα.Οι στρατιώτες χωρίς μόλυβδο συνήθως έχουν υψηλότερα σημεία τήξης, που συχνά υπερβαίνουν τους 217 ° C, απαιτώντας αυξημένες θερμοκρασίες συγκόλλησης και ενδεχομένως αυξάνοντας τη θερμική τάση στις σανίδες κυκλωμάτων.

Η συγκόλληση χωρίς μόλυβδο, ενώ είναι ασφαλέστερα περιβαλλοντικά, τα μονοπάτια πίσω από τη διαβρεξιμότητα σε σύγκριση με το ομόλογό της με βάση το μόλυβδο.Αυτή η ανισότητα μπορεί να επηρεάσει την ομαλότητα της άρθρωσης.Για την ενίσχυση της διαβρεξιμότητας και της οξείδωσης της καταπολέμησης, είναι συχνά απαραίτητη μια μεγαλύτερη εξάρτηση από τη ροή.Οι πρόσθετες προκλήσεις με συγκόλληση χωρίς μόλυβδο περιλαμβάνουν την πολυπλοκότητα της οπτικής επιθεώρησης των αρθρώσεων συγκόλλησης και των ανησυχιών σχετικά με τη μακροπρόθεσμη αξιοπιστία των κοινών.

Η επιλογή μεταξύ συγκολλητικού μολύβδου και χωρίς μόλυβδο δεν οδηγείται μόνο από τη διαδικασία συγκόλλησης ή την εφαρμογή του προϊόντος, αλλά και από τους περιβαλλοντικούς κανονισμούς και τις απαιτήσεις της αγοράς.Καθώς εξελίσσεται η τεχνολογία συγκόλλησης χωρίς μόλυβδο, η απόδοσή της βελτιώνεται σταθερά.Παρ 'όλα αυτά, σε εφαρμογές υψηλής αξιοπιστίας, η συγκόλληση μολύβδου διατηρεί τη συνάφεια του.Η βιομηχανία κατασκευής ηλεκτρονικών ειδών πρέπει να συνεχίσει να εξελίσσεται τις τεχνολογίες συγκόλλησης, προσπαθώντας να ευθυγραμμιστεί με αυστηρά περιβαλλοντικά πρότυπα χωρίς να διακυβεύεται η απόδοση και η αξιοπιστία των προϊόντων.

4. Σε βάθος συγκριτική ανάλυση των μολύβδου και χωρίς μόλυβδο στρατιώτες

4.1 συγκόλληση χωρίς μόλυβδο

Σημείο τήξης: Τυπικά υπερβαίνει τους 217 ° C, που αιωρείται 20 ° C έως 40 ° C πάνω από την παραλλαγή μολύβδου.Κατά συνέπεια, η συγκόλληση απαιτεί υψηλότερες θερμοκρασίες αναδιάταξης αιχμής, που συχνά κυμαίνονται από 245 ° C έως 260 ° C.Τέτοιες θερμοκρασίες ενδέχεται να ξεπεράσουν τα όρια θερμικής αντοχής ορισμένων ηλεκτρονικών εξαρτημάτων, κυρίως σε πολύ ολοκληρωμένα IC και στοιχεία ακρίβειας.Αυτό απαιτεί μια σχολαστική επιλογή συγκόλλησης χωρίς μόλυβδο, έχοντας κατά νου τη θερμική αντίσταση των συστατικών.

Ιδιότητες διαβροχής: Αυτές είναι γενικά κατώτερες από εκείνες των μολύβδου.Μπορούν να προκύψουν ζητήματα όπως οι ελλιπείς αρθρώσεις συγκόλλησης και η γεφύρωση συγκόλλησης ή ακόμα και ο σχηματισμός οπών.Η καταπολέμηση αυτού συνεπάγεται ακριβή έλεγχο της θερμοκρασίας, εκτεταμένες διάρκειες επανασύνδεσης ή εφαρμογή συγκεκριμένων ροών.

Αντίσταση και αξιοπιστία της γήρανσης θερμότητας: Σε ρυθμίσεις υψηλής θερμοκρασίας, η συγκόλληση χωρίς μόλυβδο μπορεί να προκαλέσει θερμική γήρανση, υλικά στρέβλωσης όπως ρητίνη και αλουμινόχαρτο σε κυκλώματα.Με την πάροδο του χρόνου, αυτό θέτει σε κίνδυνο τη φυσική και ηλεκτρική ακεραιότητα του διοικητικού συμβουλίου, υπονομεύοντας την αξιοπιστία.

Απαιτήσεις εξοπλισμού: Η τροφοδοσία των υψηλότερων απαιτήσεων θέρμανσης του συγκολλητή χωρίς μόλυβδο, ο εξοπλισμός συγκόλλησης πρέπει να εξασφαλίζει αυξημένη ακρίβεια ελέγχου θερμοκρασίας και θερμική σταθερότητα.Αυτό μπορεί να αναγκάσει τις εταιρείες να επενδύσουν σε εξοπλισμό αιχμής ή να αναβαθμίσουν τις υπάρχουσες, φουσκώνοντας έτσι το κόστος κατασκευής.

Μακροπρόθεσμη ανθεκτικότητα και αντοχή στη διάβρωση: Η συγκόλληση χωρίς μόλυβδο αμαρτάνει στην αντίσταση στην οξείδωση και τη διάβρωση.Αυτό ενισχύει τη μακροπρόθεσμη σταθερότητα των αρθρώσεων συγκόλλησης, ιδιαίτερα σε σκληρά περιβάλλοντα.

Κόστος-αποτελεσματικότητα της διαδικασίας παραγωγής: Οι περιβαλλοντικοί κανονισμοί και οι τεχνολογικές εξελίξεις σε συγκόλληση χωρίς μόλυβδο μειώνουν σταδιακά το κόστος της.

4.2 Κόλλη μολύβδου

Σημείο τήξης: συνήθως περίπου 183 ° C.Το χαμηλότερο σημείο τήξης επιτρέπει μειωμένες θερμοκρασίες συγκόλλησης, μειώνοντας τον κίνδυνο βλάβης των ευαίσθητων συστατικών.

Απόδοση διαβροχής: Η ανώτερη απόδοση διαβροχής της εξασφαλίζει πιο ομοιόμορφες, πλήρεις αρθρώσεις συγκόλλησης, μειώνοντας έτσι τα ελαττώματα συγκόλλησης.

Οι επιπτώσεις των περιβαλλοντικών και της υγείας: που περιέχει μολύβδου, γνωστό κίνδυνο για την υγεία και το περιβάλλον, η χρήση του, ειδικά στα ηλεκτρονικά καταναλωτικά, περιορίζεται όλο και περισσότερο από οδηγίες όπως το ROHS (περιορισμός της οδηγίας για επικίνδυνες ουσίες).Η παρατεταμένη έκθεση μολύβδου μπορεί να οδηγήσει σε νευρολογικά και άλλα θέματα υγείας.

Κόστος-αποτελεσματικότητα της διαδικασίας κατασκευής: Το χαμηλότερο σημείο τήξης και η εξαιρετική διαβροχή του μολύβδου προσφοράς προσφοράς και των παροχών εφαρμογής.

Η επιλογή μεταξύ του μολύβδου και της συγκόλλησης χωρίς μόλυβδο εξαρτάται όχι μόνο στα φυσικά και χημικά χαρακτηριστικά τους, αλλά και στις ανάγκες εφαρμογής προϊόντων, στις αποχρώσεις της διαδικασίας παραγωγής, στους περιορισμούς της περιβαλλοντικής ρύθμισης και στις μακροπρόθεσμες περιβαλλοντικές και περιβαλλοντικές εκτιμήσεις.Η βιομηχανία κατασκευής ηλεκτρονικών ειδών αντιμετωπίζει την πρόκληση της συνεχούς διεύρυνσης των διαδικασιών και του εξοπλισμού συγκόλλησης, διασφαλίζοντας την απόδοση και την αξιοπιστία εν μέσω αυθεντικών περιβαλλοντικών προτύπων.

5. Επιλογή συγκόλλησης που περιλαμβάνει ανθρώπινη υγεία και περιβάλλον

Ωστόσο, η χρήση του τοξικού μολύβδου από το LEADED SOLDER παρουσιάζει σοβαρές ανησυχίες για την υγεία και το περιβάλλον.Η αυξανόμενη ευαισθητοποίηση και η ρύθμιση της τοξικότητας και της βιοσυσσώρευσης του μολύβδου οδήγησε σε έναν αυξανόμενο αριθμό διεθνών περιβαλλοντικών κανονισμών, όπως ο περιορισμός της οδηγίας από την Ευρωπαϊκή Ένωση (ROHS), περιορίζοντας ή απαγορεύοντας τους στρατιώτες που περιέχουν μόλυβδο, ιδίως σε ηλεκτρονικά καταναλωτικά.Αυτό οδήγησε στην ανάπτυξη της τεχνολογίας συγκόλλησης χωρίς μόλυβδο, η οποία εξακολουθεί να επιδιώκει βελτιώσεις σε ορισμένους τομείς απόδοσης.

Η απόφαση μεταξύ μολύβδου και χωρίς μολύβια στρατιωτικά περιλαμβάνει τη ζύγιση των πλεονεκτημάτων και των μειονεκτήματα, λαμβάνοντας υπόψη τις απαιτήσεις εφαρμογής του προϊόντος, τα χαρακτηριστικά της διαδικασίας παραγωγής και τους περιβαλλοντικούς κανονισμούς.Η βιομηχανία κατασκευής ηλεκτρονικών ειδών πρέπει να ενισχύει επίμονα την τεχνολογία συγκόλλησης χωρίς μόλυβδο, εξισορροπώντας την απόδοση των προϊόντων με αυστηρά περιβαλλοντικά πρότυπα.Αυτή η επιλογή του συγκολλητικού εξαρτάται όχι μόνο από την τεχνική απόδοση αλλά και για τις επιπτώσεις της υγείας και του περιβαλλοντικού.Καθώς η κατανόηση των δυσμενών επιπτώσεων της συγκόλλησης που περιέχει μολύβδου αυξάνεται, οι κατασκευαστές επιλέγουν όλο και περισσότερο τη συγκόλληση χωρίς μόλυβδο, ευθυγραμμίζοντας με αυστηρότερους διεθνείς περιβαλλοντικούς κανονισμούς και εκτιμήσεις υγείας.

Οι στρατιώτες χωρίς μόλυβδο, συνήθως με υψηλότερη περιεκτικότητα σε κασσίτερο, δείχνουν καλύτερη αντοχή στη διάβρωση, ένα πλεονέκτημα για PCB σε υγρά ή διαβρωτικά περιβάλλοντα όπως ηλεκτρονικά αυτοκινητοβιομηχανία και υπαίθριο εξοπλισμό επικοινωνίας.Αυτή η υψηλότερη αντίσταση στη διάβρωση παρατείνει τη διάρκεια ζωής του προϊόντος, μειώνει το κόστος επισκευής και διατηρεί την αξιοπιστία της ηλεκτρικής σύνδεσης.Ωστόσο, οι στρατιώτες χωρίς μόλυβδο έχουν γενικά ένα ευρύτερο εύρος σημείων τήξης, μεταξύ 217 ° C και 227 ° C, υψηλότερο από τα παραδοσιακά στρατιώτες που περιέχουν μόλυβδο όπως το SN63PB37.Αυτό απαιτεί υψηλότερες θερμοκρασίες συγκόλλησης, διακινδυνεύοντας μεγαλύτερη θερμική βλάβη σε PCB και ευαίσθητα εξαρτήματα, όπως η στρέβλωση του κυκλώματος, ο διαχωρισμός στρώματος και η θερμική επέκταση των καλωδίων χαλκού.Επομένως, η μετάβαση σε συγκόλληση χωρίς μόλυβδο απαιτεί επανασχεδιασμό της διαδικασίας συγκόλλησης, χρησιμοποιώντας περισσότερα υλικά και εξαρτήματα ανθεκτικά στη θερμότητα.

Οι διαφορές στην αντίσταση στη διάβρωση και τα σημεία τήξης μεταξύ του μολύβδου και των στρατιωτών χωρίς μόλυβδο επηρεάζουν σημαντικά το σχεδιασμό, την κατασκευή και τις μακροπρόθεσμες επιδόσεις των ηλεκτρονικών προϊόντων.Οι κατασκευαστές πρέπει να εξετάσουν το περιβάλλον εφαρμογής, τις απαιτήσεις απόδοσης, την αποτελεσματικότητα κόστους και την υγεία/περιβαλλοντικές επιπτώσεις κατά την επιλογή συγκόλλησης.Καθώς τα νέα υλικά και οι τεχνολογίες εξελίσσονται, αναμένονται πιο φιλικές προς το περιβάλλον και υψηλής απόδοσης επιλογές συγκόλλησης, ικανοποιώντας τις αυξανόμενες ανάγκες της βιομηχανίας ηλεκτρονικών ειδών τόσο για τη βιωσιμότητα όσο και για τις υψηλές επιδόσεις.

6. Πρακτική εφαρμογή: συγκόλληση μολύβδου έναντι συγκόλλησης χωρίς μόλυβδο

Οι στρατιώτες χωρίς μόλυβδο και χωρίς μόλυβδο, κάθε ένα από τα μοναδικά χαρακτηριστικά και αντιμετωπίζουν διαφορετικές τεχνικές προκλήσεις και περιορισμούς εφαρμογής.Αυτές οι ανισότητες επηρεάζουν βαθιά τον σχεδιασμό προϊόντων, τις διαδικασίες παραγωγής και την αξιοπιστία του τελικού προϊόντος και την οικολογική φιλικότητα.Η συγκόλληση με βάση το μόλυβδο, φημισμένο για το φιλικό προς το χρήστη και το χαμηλότερο σημείο τήξης, παραμένει βασικό σε πολλά συμβατικά σενάρια κατασκευής ηλεκτρονικών.Το χαμηλότερο σημείο τήξης του, που υποδεικνύεται από το κράμα SN63PB37 στους 183 ° C, μετριάζει τη θερμική τάση στις σανίδες κυκλώματος και τα ευαίσθητα συστατικά, μειώνοντας έτσι την πιθανότητα των ελαττωμάτων που προκαλούνται από τη θερμότητα όπως ο διαχωρισμός στρεβλώσεων και του ενδιάμεσου στρώματος.Επιπλέον, η ανώτερη υγρασία του Lead Solder εξασφαλίζει ομαλότερη, πιο ομοιόμορφη και ισχυρή, ομοιόμορφη συγκόλληση.

Ωστόσο, με την αύξηση της περιβαλλοντικής συνείδησης και την επιβολή των διεθνών κανονισμών όπως η οδηγία ROHS, η αξιοποίηση της συγκόλλησης που περιέχει μολύβδου έχει περιοριστεί αυστηρά.Οι κανονισμοί αυτοί αποσκοπούν στην ελαχιστοποίηση της χρήσης μολύβδου και άλλων επικίνδυνων ουσιών, διασφαλίζοντας την ανθρώπινη υγεία και το περιβάλλον.Κατά συνέπεια, η συγκόλληση χωρίς μόλυβδο έχει γίνει αναγκαιότητα στις περιοχές που τηρούν αυτά τα πρότυπα.Παρά τα σαφή οφέλη της περιβαλλοντικής και υγείας, οι τεχνικές προκλήσεις της συγκόλλησης χωρίς μόλυβδο είναι μη τετριμμένες.Το τυπικά υψηλότερο σημείο τήξης, που συχνά υπερβαίνει τους 217 ° C, απαιτεί αυξημένες θερμοκρασίες συγκόλλησης, ενδεχομένως επιδεινώνοντας τη θερμική τάση στις σανίδες και τα συστατικά.Η κατώτερη διαβρεξιμότητα του συγκολλητή χωρίς μόλυβδο μπορεί να οδηγήσει σε ασυνεπή ποιότητα άρθρωσης συγκόλλησης και να συνολικά την πολυπλοκότητα της διαδικασίας συγκόλλησης.Είναι επίσης ευαίσθητο στον σχηματισμό καταθέσεων, ενδεχομένως να επηρεάζει την αξιοπιστία και την αισθητική των αρθρώσεων συγκόλλησης.

Η μετάβαση σε συγκόλληση χωρίς μόλυβδο, πολλοί κατασκευαστές έπρεπε να αναβαθμίσουν τις διαδικασίες συγκόλλησης, να επανασχεδιάσουν τις πλακέτες κυκλωμάτων και τα εξαρτήματα για υψηλότερες θερμοκρασίες συγκόλλησης και να υιοθετήσουν προηγμένες τεχνικές συγκόλλησης για να αντισταθμίσουν την κακή διαβροχή και τα θέματα σχηματισμού κοινών.Ενώ αυτή η μετάβαση απαιτεί πρόσθετες επενδύσεις στο χρόνο και το κόστος, αντιπροσωπεύει μια αναπόφευκτη τάση στη σύγχρονη βιομηχανία ηλεκτρονικών, η οποία δίνει προτεραιότητα σε περιβαλλοντικές εκτιμήσεις, υγείας και ασφάλειας.

Η επιλογή μεταξύ συγκόλλησης μολύβδου και χωρίς μόλυβδο σε πρακτικές εφαρμογές εξαρτάται από διάφορους παράγοντες, συμπεριλαμβανομένων των απαιτήσεων εφαρμογής προϊόντων, των δυνατοτήτων παραγωγής και των περιβαλλοντικών και των εκτιμήσεων υγείας.Με τις συνεχείς τεχνολογικές και υλικές εξελίξεις, η αποτελεσματικότητα των στρατιωτών χωρίς μόλυβδο αναμένεται να βελτιωθεί περαιτέρω, ευθυγραμμίζοντας με τις κλιμακωτές απαιτήσεις της βιομηχανίας ηλεκτρονικών ειδών για υψηλής ποιότητας και περιβαλλοντικής ευθύνης.

7. Ο αντίκτυπος της συγκόλλησης μολύβδου και χωρίς μόλυβδο σε διαφορετικούς τύπους συγκόλλησης

Κατά τη διάρκεια της διαδικασίας κατασκευής του πίνακα τυπωμένων κυκλωμάτων (PCB), η επιλογή του σωστού συγκόλλησης διαδραματίζει καθοριστικό ρόλο στην εξασφάλιση της ποιότητας συγκόλλησης και της συνολικής λειτουργικότητας του PCB.Τόσο οι στρατιώτες χωρίς μόλυβδο όσο και χωρίς μόλυβδο προσδίδουν ξεχωριστές επιρροές σε διάφορες εφαρμογές συγκόλλησης, επηρεάζοντας όχι μόνο τη διαδικασία συγκόλλησης αλλά και τη διάταξη του κυκλώματος, την επιλογή των εξαρτημάτων και την απόδοση του τελικού προϊόντος.

Η συγκόλληση των κυμάτων, μια επικρατούσα τεχνική για τη συναρμολόγηση των συστατικών μεταξύ των οπών, περιλαμβάνει τη διέλευση του PCB μέσω ενός κύματος τετηγμένης συγκόλλησης.Αυτή η μέθοδος αξιοποιεί την τριχοειδή δράση και τη βαρύτητα για τη ροή συγκόλλησης σε VIA και τακάκια.Η συγκόλληση μολύβδου, γνωστός για το χαμηλότερο σημείο τήξης, είναι επωφελής στη συγκόλληση κύματος, κυρίως καθώς μετριάζει τη θερμική τάση στο PCB.Επιπλέον, οι ανώτερες ιδιότητες διαβροχής του διευκολύνουν το σχηματισμό ομαλών, ομοιόμορφων αρθρώσεων συγκόλλησης.Ωστόσο, οι περιβαλλοντικοί κανονισμοί καθιστούσαν όλο και περισσότερο την υιοθέτηση της συγκόλλησης χωρίς μόλυβδο στην συγκόλληση κύματος.Αυτή η εναλλακτική λύση, με το υψηλότερο σημείο τήξης, απαιτεί ακριβέστερο έλεγχο της θερμοκρασίας για να αποτρέψει τη ζημιά PCB λόγω υπερθέρμανσης.

Η συγκόλληση της οπών, μια άλλη διαδεδομένη μέθοδος, συνήθως συνδέει ακροδέκτες εξαρτημάτων με PCB.Η αξιοποίηση της συγκόλλησης χωρίς μόλυβδο σε αυτή την τεχνική δημιουργεί το δικό της σύνολο προκλήσεων, συμπεριλαμβανομένης της απαιτούμενης για υψηλότερες θερμοκρασίες τήξης και μειωμένη διαβρεξιμότητα.Αυτά τα ζητήματα μπορούν να οδηγήσουν σε ελλιπή σχηματισμό άρθρωσης συγκόλλησης, αυξάνοντας έτσι την πιθανότητα των ελαττωμάτων συγκόλλησης.Όταν χρησιμοποιείτε συγκόλληση χωρίς μόλυβδο, οι παράμετροι συγκόλλησης, όπως η θερμοκρασία, ο χρόνος και ο όγκος συγκόλλησης, χρειάζονται σχολαστικό έλεγχο για να εξασφαλίσουν την ποιότητα και την αξιοπιστία των αρθρώσεων.

Οι κατασκευαστές PCB πρέπει να ζυγίζουν διάφορους παράγοντες για να αποφασίσουν μεταξύ συγκόλλησης μολύβδου ή χωρίς μόλυβδο.Η απόφαση αυτή περιλαμβάνει τις εκτιμήσεις της διάταξης του πίνακα κυκλωμάτων, τη θερμική ευαισθησία των επιλεγμένων εξαρτημάτων και το περιβάλλον εφαρμογής του τελικού προϊόντος.Για παράδειγμα, ο σχεδιασμός πυκνών ή ευαίσθητων σε θερμότητα κυκλωμάτων με συγκόλληση χωρίς μόλυβδο μπορεί να απαιτεί πιο περίπλοκο σχεδιασμό ορόφου και στρατηγικές θερμικής διαχείρισης για να μετριάσει τους κινδύνους θερμικής βλάβης από υψηλότερες θερμοκρασίες συγκόλλησης.

8. Προφυλάξεις ασφαλείας

Κατά τη διάρκεια πολύπλοκων θέσεων εργασίας συγκόλλησης, ειδικά στον τομέα της κατασκευής ηλεκτρονικών ειδών, αντιμετωπίζουμε αμέτρητους πιθανούς κινδύνους για την υγεία και κινδύνους για την ασφάλεια.Επομένως, η πρόληψη της ασφάλειας πρέπει να τοποθετηθεί στην πρώτη γραμμή των προτεραιοτήτων μας.Η επίτευξη μιας ασφαλούς διαδικασίας συγκόλλησης δεν αποτελεί μικρό κατόρθωμα.Απαιτεί μια ολοκληρωμένη σειρά προληπτικών μέτρων, συμπεριλαμβανομένων, ενδεικτικά, της προσωπικής προστασίας, της σχολαστικής διαχείρισης του εργασιακού περιβάλλοντος και της διεξοδικής αντίληψης των υλικών και του εξοπλισμού που εμπλέκονται.

Το αρχικό βήμα στις εργασίες συγκόλλησης είναι η συνετή επιλογή του κατάλληλου προσωπικού προστατευτικού εξοπλισμού (PPE).Ο εξοπλισμός προσωπικού προστασίας είναι κάτι περισσότερο από τα βασικά τρία γυαλιά ασφαλείας, τα γάντια ανθεκτικά στη θερμότητα και τα παπούτσια κλειστού ποδιού.Περιλαμβάνει επίσης εξειδικευμένα ρούχα για να προστατεύει από τη συγκόλληση σπινθήρων και, σε σενάρια που το απαιτούν, ένας κατάλληλος αναπνευστικός καθίσταται απαραίτητος.Οι αναπνευστήρες είναι ζωτικής σημασίας, ιδιαίτερα όταν η διαδικασία συγκόλλησης περιλαμβάνει υλικά όπως συγκολλήσεις που περιέχει μόλυβδο, διαβόητο για την εκπομπή επιβλαβών καπνών και αερίων.

Κατά τη διάρκεια των εργασιών συγκόλλησης, ιδίως με τη χρήση σημαντικού εξοπλισμού συγκόλλησης, ωτοασπίδες ή ακουστικά θα πρέπει να είναι τυποποιημένη ενδυμασία για να προστατεύει από ζημιές που προκαλούνται από θόρυβο.Η διαχείριση της ασφάλειας του εργασιακού περιβάλλοντος είναι εξίσου ζωτικής σημασίας.Στον πυρήνα του είναι η διασφάλιση του βέλτιστου εξαερισμού, ο οποίος βοηθά στη μείωση της εισπνοής τοξικών αναθυμιάσεων και αερίων.Οι περιοχές συγκόλλησης πρέπει να είναι εξοπλισμένες με αποτελεσματικό σύστημα εξαερισμού και εξάτμισης, που συμπληρώνονται από καθαριστές αέρα.Για να μετριάσουμε τον κίνδυνο πυρκαγιάς που προκαλείται από τη συσσώρευση εύφλεκτων υλικών, πρέπει πρώτα να διατηρήσουμε την περιοχή εργασίας ξηρό και οργανωμένο.

Όσον αφορά τη χρήση του εξοπλισμού, θα πρέπει να συμμορφώνθουμε αυστηρά με τις διαδικασίες λειτουργίας.Αυτό περιλαμβάνει τον σωστό χειρισμό των σίδερων συγκόλλησης, που περιλαμβάνει διαδικασίες θέρμανσης, λειτουργίας και ψύξης.Η σταθερότητα του τεμαχίου συγκόλλησης κατά τη διάρκεια των εργασιών είναι κρίσιμη για την αποτροπή της ακούσιας επαφής με την πηγή θερμότητας.Μετά τη λειτουργία, εξασφαλίζοντας ότι το συγκολλητικό σίδερο και άλλα εργαλεία είναι ασφαλώς απενεργοποιημένα και επιτρέπεται να κρυώσει επαρκώς είναι το κλειδί για την αποφυγή τραυματισμών καψίματος.

Σε οποιοδήποτε έργο συγκόλλησης, πρέπει πρώτα να κατανοήσουμε τα υλικά και τον εξοπλισμό και τους πιθανούς κινδύνους τους.Αυτή η γνώση είναι ιδιαίτερα σημαντική όταν ασχολείται με τη συγκόλληση που περιέχει μόλυβδο, η οποία απαιτεί πρόσθετα μέτρα ασφαλείας.Η κατανόηση της σύνθεσης της συγκόλλησης είναι θεμελιώδης.Επίσης, η γνώση της ασφαλούς λειτουργίας διαφόρων εξοπλισμού συγκόλλησης και διαδικασιών απόκρισης έκτακτης ανάγκης είναι το κλειδί για την ασφάλεια της συγκόλλησης.

Τα μέτρα ασφαλείας στη συγκόλληση δεν είναι μόνο μερικά βήματα.Δημιουργούν ένα πολύπλοκο σύστημα πολλαπλών κλιμάκων.Αυτό το σύστημα καλύπτει την προσωπική προστασία, την επιμελή διαχείριση του εργασιακού περιβάλλοντος, την αυστηρή τήρηση των πρωτοκόλλων λειτουργίας του εξοπλισμού και τη γνώση της βαθιάς υλικής ασφάλειας.Με την εφαρμογή αυτών των λεπτομερών μέτρων, οι δυνητικοί κίνδυνοι για την υγεία και οι κίνδυνοι για την ασφάλεια στις επιχειρήσεις συγκόλλησης μπορεί να μειωθεί σημαντικά.

9. Συμπέρασμα

Μια λεπτομερής ανάλυση αποκαλύπτει ότι τόσο οι μολύβδου όσο και οι στρατιώτες χωρίς μόλυβδο διαδραματίζουν σημαντικούς ρόλους στην ηλεκτρονική κατασκευή.Το μολύβι συγκολλητικό, που ευνοείται για τις εξαιρετικές ιδιότητες διαβροχής και το χαμηλότερο σημείο τήξης, παραμένει επικρατέστερο σε πολλές εφαρμογές.Ωστόσο, οι περιβαλλοντικοί κανονισμοί περιορίζουν όλο και περισσότερο τη χρήση του.Αντίθετα, η συγκόλληση χωρίς μόλυβδο, παρά τις αρχικές τεχνικές προκλήσεις, όπως ένα υψηλότερο σημείο τήξης και ζητήματα διαβρεξιμότητας, εξελίσσεται συνεχώς.Οι τεχνολογικές εξελίξεις ενισχύουν την απόδοσή της, καθιστώντας την όλο και πιο δημοφιλή στη βιομηχανία ηλεκτρονικών.

Οι προφυλάξεις ασφαλείας στη συγκόλληση αποτελούν αναπόσπαστο στοιχείο της διαδικασίας παραγωγής.Περιλαμβάνουν την εξασφάλιση της προσωπικής προστασίας, τη διατήρηση της ασφάλειας στο εργασιακό περιβάλλον και τον ασφαλή χειρισμό υλικών και εξοπλισμού.Η ανάπτυξη της βιομηχανίας ηλεκτρονικής παραγωγής συνδέεται όχι μόνο στην απόδοση και την αξιοπιστία των προϊόντων.Εξαρτάται επίσης με την ευθυγράμμιση με τις τάσεις της προστασίας του περιβάλλοντος.Αυτή η ευθυγράμμιση απαιτεί τη συνεχή εξέλιξη και τη βελτιστοποίηση των τεχνολογιών και των διαδικασιών συγκόλλησης.Αυτή η εξέλιξη ωφελεί την αυξανόμενη ανάγκη για την προστασία του περιβάλλοντος και την ανθρώπινη υγεία.

Κοιτάζοντας το μέλλον, καθώς εμφανίζονται νέα υλικά και τεχνολογίες, αναμένουμε την ανάπτυξη πιο φιλικών προς το περιβάλλον και υψηλότερες επιλογές συγκόλλησης.Αυτές οι εξελίξεις αναμένεται να οδηγήσουν τη βιομηχανία ηλεκτρονικών προς τα αυξημένα επίπεδα απόδοσης και βιωσιμότητας.

Σχετικά με εμάς

ALLELCO LIMITED

Διαβάστε περισσότερα

Γρήγορη έρευνα

Στείλτε μια ερώτηση, θα απαντήσουμε αμέσως.

→ Προηγούμενος

Σε μια εποχή όπου η ηλεκτρονική τεχνολογία αυξάνεται προς τα εμπρός με ταχύτητα κόβης, οι πυκνωτές βρίσκονται ως θεμελιώδη συστατικά σε αυτό το δυναμικό τοπίο.Κάθε...

Στον τομέα του ηλεκτρονικού σχεδιασμού, η ρύθμιση των ποτενσιόμετρων (επίσης γνωστά ως ποτενσιόμετρα Trimmer) διαδραματίζουν σημαντικό ρόλο.Ως τύπος ρυθμιζόμενης αντ...

→ επόμενος

Διάφοροι τύποι πυκνωτών στην ηλεκτρονική τεχνολογία

στο 2024/01/18

Οδηγός Potentiometers Trimmer: Ρυθμίσεις PIN, Αρχές Λειτουργίας, Χρήσεις και Διαμορφώσεις

στο 2024/01/16

Δημοφιλείς θέσεις

-

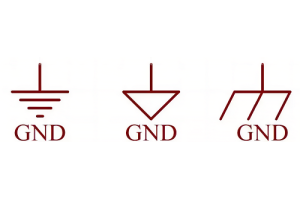

Τι είναι το GND στο κύκλωμα;

στο 1970/01/1 2941

-

Οδηγός σύνδεσης RJ-45: Κωδικοί σύνδεσης RJ-45, Σχέδια καλωδίωσης, Εφαρμογές R-J45, RJ-45 Datasheets

στο 1970/01/1 2501

-

Τύποι σύνδεσης ινών: SC vs LC και LC VS MTP

στο 1970/01/1 2089

-

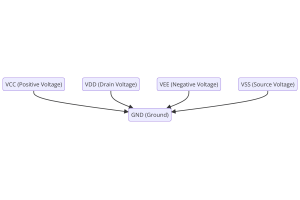

Κατανόηση τάσεων τροφοδοσίας σε ηλεκτρονικά VCC, VDD, VEE, VSS και GND

στο 0400/11/9 1895

-

Σύγκριση μεταξύ DB9 και RS232

στο 1970/01/1 1765

-

Τι είναι η μπαταρία LR44;

Η ηλεκτρική ενέργεια, αυτή η πανταχού παρούσα δύναμη, διαπερνά ήσυχα κάθε πτυχή της καθημερινής μας ζωής, από τα ασήμαντα gadgets έως τον απειλητικό για τη ζωή ιατρική εξοπλισμό, παίζει έναν σιωπηλό ρόλο.Ωστόσο, η πραγματικ...στο 1970/01/1 1714

-

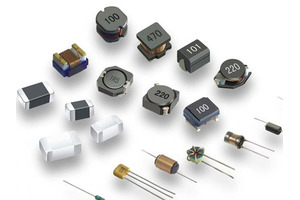

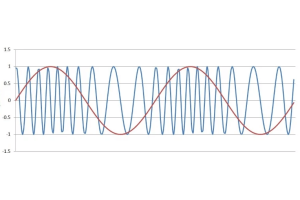

Κατανόηση των θεμελιωδών στοιχείων: Αντίσταση επαγωγής, και καταφύγιο

Στον περίπλοκο χορό της Ηλεκτρολόγων Μηχανικών, ένα τρίο θεμελιωδών στοιχείων παίρνει το κεντρικό στάδιο: επαγωγή, αντίσταση και χωρητικότητα.Κάθε φέρει μοναδικά χαρακτηριστικά που υπαγορεύουν τους δυναμικούς ρυθμο...στο 1970/01/1 1655

-

CR2430 Περιεκτικός οδηγός μπαταρίας: Προδιαγραφές, εφαρμογές και σύγκριση με μπαταρίες CR2032

Τι είναι η μπαταρία CR2430;Οφέλη από μπαταρίες CR2430ΚανόναςΕφαρμογές μπαταρίας CR2430CR2430 ισοδύναμοCR2430 VS CR2032Μέγεθος μπαταρίας CR2430Τι να ψάξετε όταν αγοράζετε το CR2430 και τα ισοδύναμαΦύλλο δεδομένων PDFΣυχνές ερωτήσεις Οι μπαταρ...στο 1970/01/1 1555

-

Τι είναι το RF και γιατί το χρησιμοποιούμε;

Η τεχνολογία ραδιοσυχνότητας (RF) αποτελεί βασικό μέρος της σύγχρονης ασύρματης επικοινωνίας, επιτρέποντας τη μετάδοση δεδομένων σε μεγάλες αποστάσεις χωρίς φυσικές συνδέσεις.Αυτό το άρθρο βυθίζεται στα βασικά του RF, ...στο 1970/01/1 1541

-

CR2450 VS CR2032: Μπορεί να χρησιμοποιηθεί η μπαταρία;

Οι μπαταρίες του μαγγανίου λιθίου έχουν κάποιες ομοιότητες με άλλες μπαταρίες λιθίου.Η υψηλή ενεργειακή πυκνότητα και η μακρά διάρκεια ζωής είναι τα χαρακτηριστικά που έχουν κοινό.Αυτό το είδος μπαταρίας έχει κερδίσε...στο 1970/01/1 1512